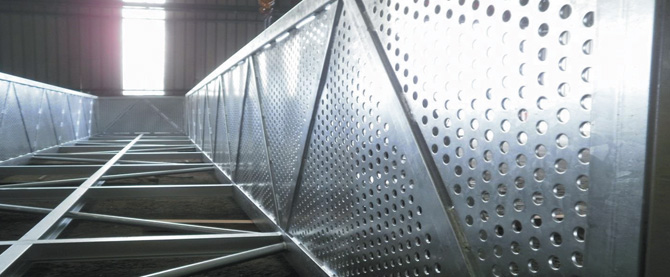

Préparation des pièces pour la galvanisation

La galvanisation à chaud peut être aussi appelé galva dans notre jargon.

Préparation des pièces pour la galva.

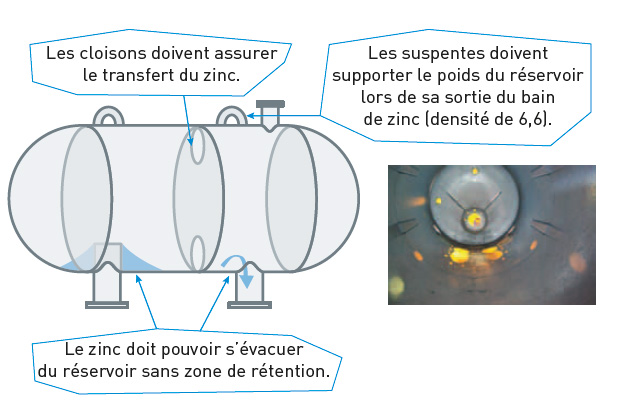

Le traitement par galvanisation (galva) est obtenu par la trempe d’une pièce métallique dans un bain de zinc en fusion à 450°C. Le zinc a une densité de 6,6, l’acier 7,85, ce qui rend donc nécessaire la prise de certaines précautions.

En particulier :

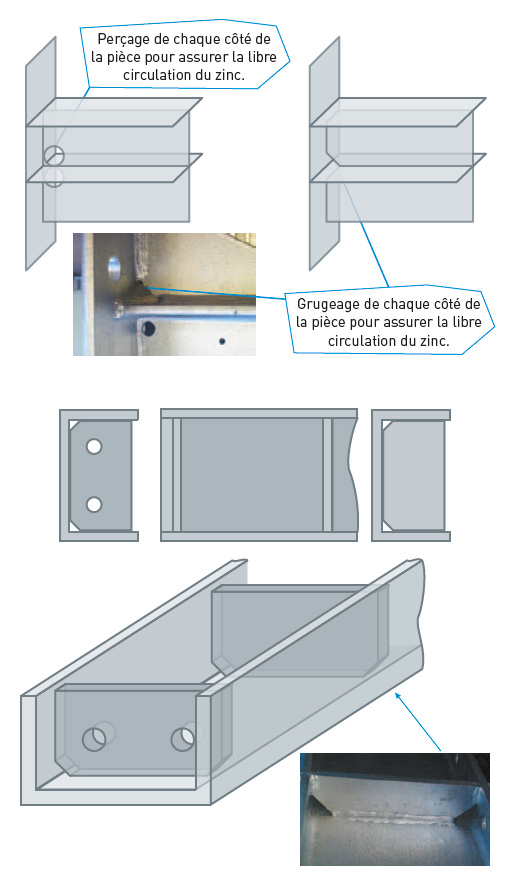

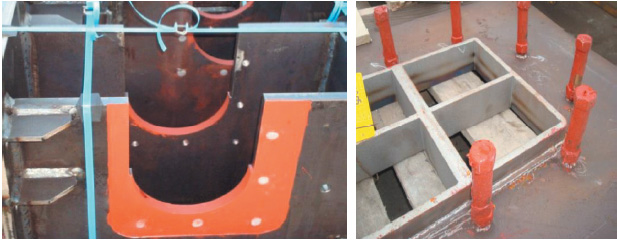

- Assurer la libre circulation du zinc en fusion dans la pièce à galvaniser,

- Veiller à son écoulement à la sortie de la pièce du bain,

- Supprimer toutes les poches d’air ou de liquide.

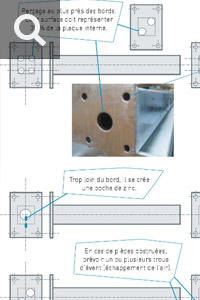

Les pièces à galvaniser doivent donc être conçues et percées en conséquence, avec des trous d’évents et des perçages ou grugeages.

L’air chauffé à 450°C augmente de 300 fois son volume. La réalisation de trous d’évents est donc nécessaire afin d’éviter des déformations des pièces ou une explosion faisant sortir plusieurs tonnes de zinc en fusion du bain.

Les trous d’évents doivent être positionnés en opposé et d’un diamètre supérieur à 8 mm, sinon ils seront bouchés lors de la galvanisation.

Attention à ne pas les combler lors de la découpe des pièces par le cordon de soudure.

Il est nécessaire de procéder à des perçages ou des grugeages pour faciliter l’écoulement du zinc en sortie de bain.

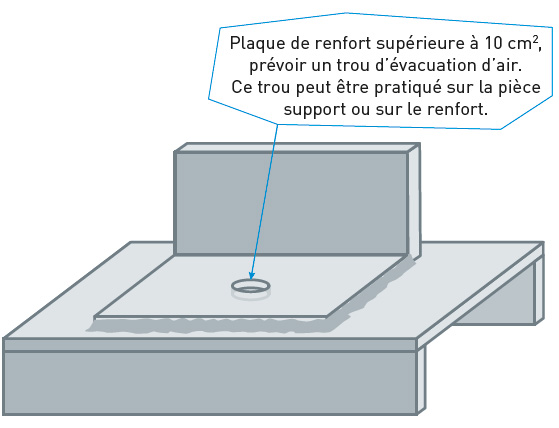

De même que la galvanisation des plaques de renfort nécessite la réalisation d’un trou d’évacuation d’air.

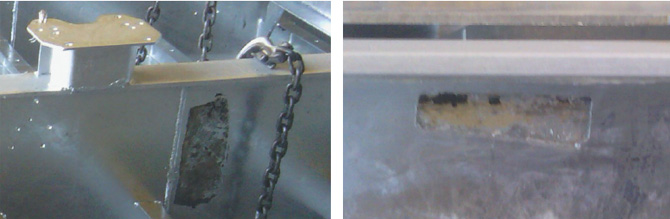

Des montages peuvent nécessiter de ne pas effectuer de traitement par galvanisation sur certaines zones.

Articulations, charnières, systèmes de fermeture… la solution passe par la création de zones de réserve : cartouche de silicone, pâte à modeler… Le but est de créer une zone où le décapage ne sera pas effectué dans les bains, empêchant ainsi le traitement de galvanisation à chaud.

Contactez-nous pour obtenir la liste des produits homologués.

Pour les mécanismes devant nécessairement présenter un jeu fonctionnel après galvanisation (galva), il convient d’ajouter 2 mm de tolérance.

Attention, cette mesure peut modifier les caractéristiques de résistance du matériel.

Il est de votre responsabilité de le vérifier.

L’absence de trou d’évent et/ou son mauvais dimensionnement peuvent donc engendrer des poches de retenues du zinc très importantes…

… ou au contraire une poche d’air entraînant une zone non galvanisée.

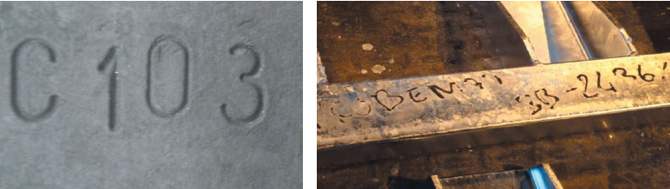

Les étiquettes collées ou les traces de colle résistent aux bains d’acide, empêchant donc l’échange zinc fer.

Les marquages effectués avec les tubes à bille contenant des peintures empêchent l’échange zinc fer. Utilisez un feutre adapté ou un marquage par frappe.

Les produits anti grattons de soudure, qui ont pour vocation d’empêcher l’adhérence des projections métalliques, ne sont pas tous compatibles avec la galvanisation à chaud. Il est donc nécessaire de vérifier leur compatibilité, l’absence de silicone dans leur composition est un prérequis.

Les soudures non continues ou les fentes de largeur inférieure à 3 mm créent un phénomène de ressuage.

Les produits des bains intermédiaires emprisonnés dans ces interstices empêchent la galvanisation : par exemple à très court terme des coulures de rouille peuvent apparaître.

Les procédés de découpe entraînant une forte chaleur (plasma, laser) modifient localement la composition de l’acier et peuvent donc engendrer une surépaisseur.

De plus les arrêtes très vives suivant la norme NF EN ISO 14713 doivent être chanfreinées ou tombées à la lime.

Le zinc exposé réagit à son environnement en créant une couche de patine (carbonate de zinc), qui assure sa protection. Celle-ci se manifeste par la perte progressive de l’aspect brillant de la surface.

Toutefois, l’humidité, le ruissellement, l’eau stagnante peuvent faire apparaître des taches ou des coulures dues à une formation rapide et locale d’hydroxyde de zinc. Ces dernières disparaîtront donc avec le temps et le lessivage naturel de la pluie.

L’élimination des taches peut être effectuée par un brossage à sec, avec une solution d’acide citrique 25 à 50 g/litre d’eau ou ainsi qu’avec une solution d’ammoniaque à 5 ou 10 %, le tout à la brosse douce et suivi d’un rinçage.

La norme NF EN ISO 1461 décrit ces phénomènes et les intègre comme normaux et inhérents au procédé.

Après ces quelques précautions, vos produits galvanisés à chaud (galva) suivant la norme NF EN ISO 1461 vous offriront donc quelques belles perspectives d’avenir !

Voir notre vidéo : Comment bien concevoir vos pièces à galvaniser

Une Solution esthétique et durable

Un procédé industriel et technologique d’excellence

Comment bien concevoir vos pièces à galvaniser ?

Les bonnes associations

Découvrez nos dernières publications

Nos métiers

Nos Valeurs

Garantie anticorrosion

Nos Certifications

Nos 10 sites de productions

Une garantie anti-corrosion 100 %

Découvrez nos dernières publications